138-7150-3845

138-7150-3845

岩石力学-巴西劈裂试验

1.技术原理

岩石在单轴拉伸荷载作用下达到破坏时所能承受的最大拉应力称为岩石的单轴抗拉强度(tensile strength),或简称为抗拉强度。岩石抗拉强度是表征岩石力学性质的主要参数之一,其数值的准确获取可为研究岩石力学基础理论、判断岩石工程安全状态和评估岩体工程结构稳定性等提供重要参考依据。

目前用于测定岩石抗拉强度参数的室内试验方法主要包含直接拉伸试验方法和间接试验方法。直接拉伸试验方法是将试样两端通过胶黏剂与端帽或抓柄相连连接,在拉力加载装置的作用下使试样沿中心横截面破坏, 该方法被认为是岩石抗拉强度的最有效测试方法,测试结果一般被视为“真实抗拉强度”,但是该方法在实际实验过程中也面临以下问题:试样制备精度要求较高;试样与端帽或抓柄的粘结接触需控制严格;端帽或抓柄在受力过程中易发生扭转作用,无法保证拉力通过试样中心轴;端帽或抓柄与试样接触处应力集中。由于目前没有很好方法的解决直接拉伸试验存在问题,现在实验室一般采用间接试验方法进行岩石抗拉试验。间接试验方法包含巴西劈裂试验、套筒破裂试验和三点或四点梁弯曲试验。

巴西劈裂试验是目前最为常用的一种间接拉伸试验方法,在1978年被国际岩石力学学会(ISRM)推荐为岩石抗拉强度测定方法,也是美国材料和试验协会(ASTM)制定的标准方法之一,英国的BS标准和国际ISO标准等其他标准也进行了推荐,在国内众多规程和标准也推荐使用该方法。

巴西劈裂试验中用于测试岩石抗拉强度的公式来自于平面应力问题的弹性力学解析解。对于圆盘巴西劈裂试样方法,如图1所示,直径D为的圆盘受到一对力P的作用,P的作用线过圆盘中心点O,圆盘中任一点T(x,y)的受力状况:

由以上两式可以看出,圆盘中心处的压应力只是拉应力的3倍。对于岩石材料来说,抗压强度一般是抗拉强度的10倍以上,因此可以认为试样是受拉破坏而不是受压破坏。将式(4)中的P替换为Pt,就得到抗拉强度计算公式:

![]()

![]()

图 1:巴西劈裂试验试件受力示意图

2. 岩样制备

试验中应选取质地均匀,无明显裂隙、孔洞和其他缺陷的岩样。试件的尺寸和加工精度参照《工程岩体试验方法标准》推荐的岩石强度测试试验标准,试样均为直径48~54 mm的圆柱体,试件高度与直径之比为0.5~1.0,试件底部的平整度应在0.02mm以内,试件的轴线与垂直方向的最大偏离距离应小于直径的1/1000。

对岩样进行筛选,剔除表面有明显破损或裂纹以及尺寸、底部平整度和直径偏差不合规范的试件。在试件制备完成后,需要将其置于通风干燥环境中至少两周。

3. 实验仪器

图 3:岩石力学试验机MTS815

主要技术参数:

最大压力4600kN,最大拉力2300kN,最大围压140MPa;

最高温度200℃;

机架刚度10.5*109N/m;

液压油源22.7lpm,小于60分贝;

测试精度精度:≤±0.5%

输出波形:正弦波、三角波、方波、斜坡等

试样规格:50*100mm,100 *200mm,100 *250mm, 最大高度1160mm,最大宽度686mm;

4.岩样测试

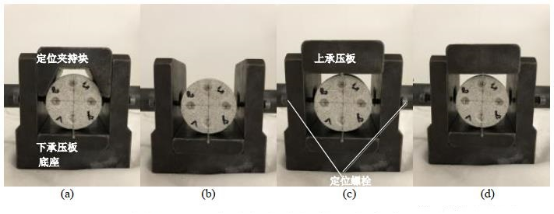

(1)实验前,通过试样直径的两端,在试样的侧面沿轴线方向画两条加载基线,选择合适的加载方式(垫条法巴西劈裂试验、无垫条法巴西劈裂试验、弧形夹具法巴西劈裂试验和平台法巴西劈裂试验),以垫条法巴西劈裂试验为例,试件加载前,将底座和下承压板组合,在下承压板中部的垫条放置槽中放置直径为1 mm的垫条,将圆盘状试件置于下承压板上,再放置定位夹持块,试件与定位夹持块的两坡面相切,通过底座上的定位螺栓进行固定;

(2)将定位夹持块取下后在试件上方安装下承压板和垫条,将试样置于实验机承压板的中心,试件预加载完成后松开预加载固定螺栓,以防止安装及加载过程中的试件偏转;

(3)以每秒0.1~0.5 MPa的速率加载直至试样破坏,其中软岩石和较软岩石取较低的加载速率;

(4)试样最终破坏应通过两垫条决定的平面,否则应视为无效的实验;

(5)记录实验破坏荷载和实验过程中出现的现象,并对破坏后的试样进行描述。

图 4:巴西劈裂试验夹具装置安装步骤

加载方式

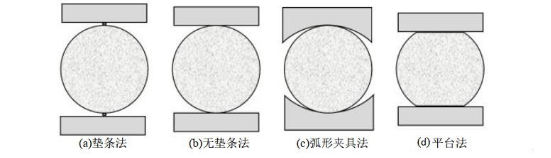

垫条法是将经过加工的圆盘状试样放置于岩石力学试验机的承压板问,上、下承压板中间位置设有可放置垫条的凹槽,将直径为1mm的硬质钢丝作为垫条分别放置于上、下承压板上的凹槽内,如图5(a)所示,上下垫条所在平面通过试样中心且与试样底面垂直,垫条可将岩石力学试验机通过承压板施加的压力转化为线荷载。

无垫条法中上、下承压板与试件之间不设置垫条,圆盘状试样与上下承压板直接接触,如图5(b)所示,岩石力学试验机的压力通过承压板将压力施加在试样端部,是最为简便的加载方式。

弧形夹具法采用特质的弧形夹具对圆盘状试样进行加载,与试样接触的上下夹具的弧形半径为圆盘岩石试样半径的1.5倍,如图5(c)所示,在加载过程中约10°的夹具接触弧与试样接触,岩石力学试验机的荷载通过弧形夹具施加在试样端部弧形的面积上,弧形加载方式在一定程度上可以端部应力集中的问题,但由于加载弧上应力的不均匀性不能保证裂纹萌生在试样中心发生。

平台法采用上下端部切削成平台的试样替代传统巴西劈裂试验中圆盘状试样,如图5(d)所示,试样的平台端面垂直于试件的加载方向,2α为平台加载角,通过上、下承压板在试样平台上施加均布的压力载荷,这种加载方式比其他方法更容易实施。对于平台加载角的选择,黄耀光等分析了平台加载角对圆盘应力分布规律的影响表明当2α=20°~30°时既能明显降低圆盘内的压拉应力比,又能满足中心起裂条件。

图 5:巴西劈裂试验不同加载方式

5.数据结果处理

(1)试样描述

①岩石名称、颜色、矿物成分、风化程度;

②试样层理、裂隙及其与加载方向的关系;

③试样尺寸和加工精度;

④破坏形式和裂纹模式。

(2)岩石抗拉强度计算公式: